See on kolmas postitus siinus signaali genereeriva skeemi kohta. Näitan veel mõnda täiustust skeemile ja räägin trükkplaadi disainist. Viimaks pistan kõik karpi ka, aga see ei ole eriti huvitav. Samuti näitan milliseid dokumente oleks tarvis toota, kui ma tegeleksin ainult elektroonika disainiga. Vähemalt osaliselt. Ma ei näe eriti palju vaeva disaini kirjeldusega, see on eelmistes postitustes siin ja siin. Samuti ei tegele ma eriti põhjalikult testimisega. Ma küll kontrollin põhilist funktsionaalsust, aga ma teen seda ainult toatemperatuuril. Ma ei kontrolli seadme tuleohutust, elektromagnetilist ühilduvust, ega muud mida tavalise toote puhul teha tuleks.

Skeem

Luna seda pilti on keeruline lugeda, vaata ka pdf-i.

Ma täiustasin skeemi nelja osaga.

Kaks sagedusvahemiku

Panin tegelikult juba teist prototüüpi ehitades tähele, et mul ei õnnestu saavutada sagedusvahemike terves 20Hz-20kHz ulatuses. Minu esimene emotsioon oli, et sellest saab üle parema komponentide valikuga. Kui arvesse võtta ka opvõimendi maksimaalne väljundvool. tuleb välja, et tarvis oleks ühe megaoomist ühisvõlliga kaksikpotentsiomeetrit. Kuigi sellist on võimalik leida tähendaks see seda, et kogu sagedusvahemik oleks nupu all, mida saab võibolla 300° pöörata. Sellisel juhul oleks sageduse reguleerimine ka 10 Hz täpsusega tõeline väljakutse.

Kui tahta aga mitmepöördelist potentsiomeetrit, hakkavad hinnad 60-st eurost.

Seega mina valisin 50 kΩ potentsiomeetri ning siis sellele vastavad kondensaatorid. Arvutamise lihtsustamiseks toksisin valemid exelisse ja tegin numbrilisi eksperimente. Lõplik tulemus on siin. Vabandan ingliskeelsete rea ja tulba nimede pärast. See on tööst jäänud harjumus.

Erinevate kondensaatori paaride vahel lülitamiseks kasutan järgmist tüüpi lülitit.

Tagasiside ahela filter

Kolmas lüliti selles korpuses on aga tagasiside ahelas olevate filterkondensaatorite lülitamiseks.

Ei ole eriti selge kuidas see minu ehitatud fototakisti ennast ülal peab erinevate sageduste juures. Kahtlustan nimelt, et madalatel sagedustel on dioodi ja fototakisti reaktsiooniaeg piisav generaatori tagasiside ahela mõjutamiseks ühe perioodi jooksul. Seega jätsin endale skeemi ja trükkplaadile võimaluse: Juhuks, kui vajadus tekib, saan plaadile panna ka C5 või C6. Ehk siis, kui võimendi käitumist on vaja mõjutada madalpääsfiltriga ühes või teises sagedusvahemikus, saab seda lihtsalt teha.

Toide

Siin tahan tähelepanu juhtida järgmistele komponentidele, mis tegelikult plaadi peale ei lähe. Need on Pi-filtrid toiteploki mõlema pingeväljundi küljes. Kondensaatorite platsid jäävad tühjaks. Takistite kohale tulevad 0R takistid.

Kõik EU-s müügil olevad tooted peavad omama CE märgist. Seadme tootja või maaletooja kinnitab selle märgiga, et toode vastab kõiksugustele liidus kehtivatele ohutus,- keskkonna,- raadioside,- elektromagnetilise ühilduvuse,- jms eeskirjadele.

Elektromagnetiline ühilduvus (EMC) on eeskiri, mis ütleb, kui palju elektromagnetilist energiat sinu seade tohib keskkonda läbi kiirguse või läbi toitejuhtmete anda. Samuti, kui tugevat kiirgust keskkonnast peab su seade taluma ilma, et ta töö oleks häiritud. Need filtrid ongi seal selleks, et kui generaator peaks läbi toitejuhtme saatma elektrienergiat, mis on tugevam kui limiidid, siis saab seda konkreetset sagedusvahemiku vastava filtriga maha suruda.

Korra tekkis idee, et sellised filtrid peaksid ehk ka teisel pool toiteplokki olema, juhuks kui plokk ise midagi genereerib. Aga meenus, et sellel toiteplokil endal on CE märgis. See tähendab, et see toiteplokk ise on kõik vajalikud testid ja kontrollid läbinud(või vähemalt nii tootja väidab).

Signaali amplituut

Lisaks signaali sagedusele tahan juhtida ka signaali amplituuti. Selle jaoks on mul järjestiku üks inverteeriv võimendi võimendusega 2,2 korda, üks potentsiomeeter, mis pingejagurina signaalist paraja proportsiooni võtab ning üks väljundpuhver.

Trükkplaadi kujundus

Joonistasin trükkplaadi ja skeemi programmiga KiCAD. Trükkplaat näeb välja selline:

Pane tähele, et ma olen kõik ühenduset jätnud ühele poolele ning teise poole teinud monoliitse vasekihina. See suur vasekiht on ühendatud GND võrguga ning ka selle sammu taga on elektromagnetiline ühilduvus.

Trükkplaadi kujundamisel on kolm olulist valdkonda:

- Temperatuur ja takistus suurte voolude ja võimsuste korral

- Impedants, signaali kaod ja üheaegsus kõrgete sageduste korral

- Plaadist lähtuva kiirguse minimeerimine elektromagnetilise ühilduvuse tagamiseks

Siin räägin sellest viimasest ennekõige.

Elektriahel koosneb vooluallikast ja koormusest. Teen ühe lihtsa näite PWM generaatori baasil.

V1 annab meile alalispinge. Kui U1 oma olekut vastavalt saehammaspinge generaatorist tulevale lülitab, muutub selle voolutarve. Järelikult muutub vool terves vooluahelas tsükliliselt. Vastavalt saehammaspinge generaatori sagedusele.

Võibolla on füüsikatunnist meeles, et voolu tugevuse muutus toob endaga kaasa elektromagnetlaine, ehk siis elektromagnetvälja muutuse, mis omakorda suudab tekitada voolu kinnistes vooluringides. See ongi see elektromagnetiline kiirgus, mida meie seadmest väga palju kiirata ei tohi.

Siin on kaks komponenti: voolutugevus ja vooluringi sisse jääv pindala. Skeemitehniline lahendus on õigesti valitud kondensaator tarbija toitesisendite vahel. Õige kondesaatori valimine tähendab seda, et sa vaatad kondensaatori parasiitinduktiivsust ja impedantsi-sageduse karakteristikut. Sellest võibolla hiljem.

Kondensaatoris salvestatud laeng silub voolu muutused otse tarbija lähedal. Kondensaator on mäletatavasti lühis kõrgema sagedusega voolule. Seega võib mõelda ka nii, et kondensaator lühistab vooluringi kõrge sagedusega komponendi.

See trikk loob kõrgetele sagedustele väiksema vooluringi ning kõrgete sagedustega vooluringi pindala võib väheneda kümmneid kordi.

Aga sellega skeemitehnika vägi suuresti lõppeb. Ja see töötab vaid juhul, kui kondensaator on tarbijale tõesti lähedal. On muidugi veel nippe. Frondi tõusukiiruste vähendamine ja lülitatavate voolude vähendamine. Aga need ei pruugi alati teostatavad olla ilma, et funktsionaalsus kannataks.

Mõned võivad tahta nüüd küsida: “Aga sinu 20 kHz ei ole ju elektromagnet häirete mõttes mingi päris sagedus. Miks näha vaeva ja EMC-le tähelepanu pööramisega?”. Kui sinu trükplaat on hea kiirgur, on ta ka hea müra vastuvõtja. Mida suurem on sinu vooluringiga suletud pindala, seda suurem magnetvoog sellest läbi mahub. Ja seega, seda suurem on sinu vooluringis indutseeritud müra.

Kui on soov asja trükkplaadi kujundusega parandada, tasub tekitada üks suur ja pidev tervet plaati kattev maakiht ning siis kõik signaalid plaadi teisele küljele joonistada. Kõrgematel sagedustel mängib impedants suuremat rolli, kui takistus, ning madalaim impedants on sama toiteraja all, mis viis voolu tarbijani. Vooluringi pindala on siis raja pikkus korda trükkplaadi kihtide vaheline paksus. Selle postituse jaoks tellitud trükkplaadid on 1,6mm paksud.

On oluline, et maakihis ei ole takistusi, millest signaali või toiterajad üle lähevad. Kui maakihis on katkestus, voolab vool, mis muidu raja all oli, nüüd ümber katkestuse servade. Ja vooluringi pindala kasvab.

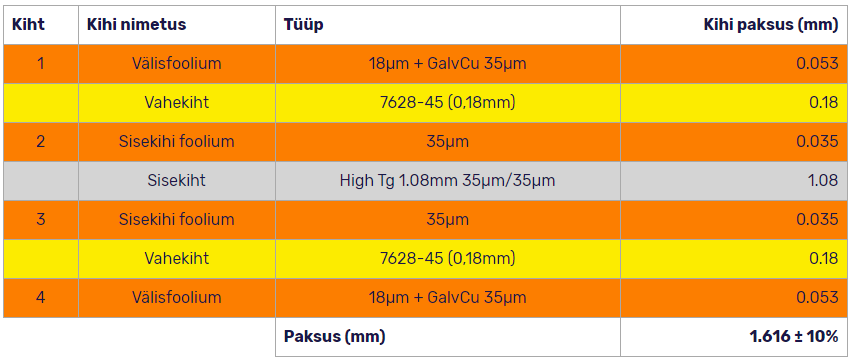

Arusaadavalt on enamus skeeme nii paljude ühendustega, et neid ei ole võimalik ühes kihis ära lahendada. Ristumisi on lihtsalt liiga palju. Sellisel juhul kasvatatakse trükkplaadi kihtide arv kahelt neljale. All on näidisplaadi läbilõige trükkplaadi tootja Brandner kodulehelt.

Kihid 1 ja 4 on väliskihid. Need on kasutada komponentide paigutamiseks ja radade joonistamiseks. Kiht 2 on tervenisti GND. Ning kiht 3 on nii suures osas kui võimalik dominantne pinge plaadil. See võib olla nt 3,3V, millega enamus sinu süsteeme töötavad. Ning neljanda kihi signaalide tagasivoolud kasutavad kolmanda kihi vaske. Siin läheb süsteem seega keerulisemaks. Samuti tuleb mõelda, kuidas paigutada toitesiinide/väljade sidestuskondensaatorid GND kihti. Mööda neid kondensaatoreid saab tagasivool ühest referentskihist teise, kui sinu signaalirada läheb ühelt plaadi poolelt teisele. Aga seda on nüüd raske seletada. Ehk teen varsti projekti, mis eeldab neljakihilist plaati ning siis teen ühe postituse vaid plaadi kujundusest.

Aga pane tähele, mis on juhtunud 1 ja 2 kihi vahelise materjali paksusega võrreldes kahekihilise plaadiga. See on kukkunud 1,6 millimeetrilt 0,18 millimeetrile. Pea aegu 10 kordne vahe, mistõttu ka 10 korda väiksem vooluringi pindala.

Teine suurepärane omadus. Sa ei pea enam mõtlema sellele, kuidas oma komponentidele toide vedada. See on olemas otse komponendi all kolmandas kihis ja sellele saab via kaudu ligi just seal, kus tarvis. Aga jällegi: see kõik on paljalt tekstina liialt abstraktne. Kuniks vastavat postitust ei ole, võid uurida TTÜ elektroonikainstituudi lektori A. Kasemaa loenguslaide: https://www.ttu.ee/public/i/infotehnoloogia-teaduskond/Instituudid/Elektroonikainstituut/Loengud/SPICEsimulatsioonid_PCB.pdf.

All on näha komponentidega varustatud trükkplaat.

Siin PCB-l on mõned disainiapsud. Ajasin toitemooduli jalgade järjekorra sassi, mistõttu tuli plaadil olevad rajad läbi lõigata ja juhtmetega õiged ehitada. Samuti ei pannud ma tähele, et tekitades vasevabastuse plaadi vasakus ülemises nurgas, kustutasin ka toiterajad. Ka need on veetud traadijupikestega. Teipisin need isoleeriga kinni, sest kartsin riski sealtkaudu 230V särtsu saada.

Aga kõige rohkem nean ennast seetõttu, et ei sättinud potentsiomeetreid ja lülitit trükplaadi peale. See juhtmepundar on jäle.

Valmis karp näeb välja selline

Dokumendid

Nüüd siis lõpuks dokumendid. Taipan siin kirjutades, et täieliku dokumendi paketi esitamine omaks mõtet vaid juhul, kui oleks mingi eelnev ettekujutus tükkplaadi ja elektroonikakoostude valmistamise protsessist. Teiseks läks see artikkel ikkagi pikaks ja takerdusin disaini kirjeldusse.

Igatahes. Trükkplaat koosneb kihtidest ja seda kirjeldatakse kihtidena. Ma vist olen gerber faile varem maininud. See on failiformaat, mis on spetsiaalselt loodud trükkplaadi kihtide kirjeldamiseks. Kirjeldus on numbriline, teksti kujul, aga failid renderdatakse piltideks.

Gerberfaile vaadates on otstarbekas vaadata mitut kihti korraga. Muidu on keeruline vigu avastada. All on pilt, kus on nähtavaks tehtud alumine vasekiht, alumine jootemaski kiht, PCB piirjoonte kiht ja vasetatud aukude kiht.

Eraldi näeksid need kihid välja nii:

Ilmselt on plaadil ka teine pool, aga seda võid ise uurida. Gerber-failid saad alla laadida siit. Iga kiht on eraldi failis ja iga fail annab juhendi konkreetse kihi või protsessi läbiviimiseks.

Kui sul on neljakihiline PCB, peab sinu gerberite komplekt sisaldama veel kahte vasekihti. Kui sul on lisaks vasetatud aukudele ka vasevabad augud, peab nende jaoks olema eraldi kiht. Kui tahad, et su komponendid laoks trükkplaadile ladumismasin, pead looma pastamaski (pastamaski järgi luuakse stentsiil). Kui komponendid asuvad plaadi mõlemal poolel, peab pastamaske olema kaks. Kui alumise plaadipoole kompoenendid on nii suured, et jootepasta pindpinevus neid ei hoia, vajad ka liimimaski. Tahad trükkplaadile kirju või sümboleid? See on siiditrükk ja ka selle jaoks on eraldi kiht.

Gerberitest üksi aga ei piisa. Plaaditootja peab teadma ka

- Millise materjaliga tuleb katta jootemaski alt välja jääv vask.

- Kui paksud ja millisest materjalist peavad olema trükkplaadi kihid.

- Mis värvi peavad olema jootemask ja siiditrükk

- Kas trükkplaadil on RF signaali radu, mille lainetakistus on kriitiline.

Erinevate võimaluste kohta nendes kategooriates tasub vaadata linki Brandneri kodulehele, mida ülal jagasin.

Seda infot võib anda läbi e-maili, veebivormi või eraldi dokumendina.

Eksperiment

Üks tagamõte generaatori ehitamiseks oli, et see on vajalik tööriist helitehnikaga töötamisel. Selle demonstreerimiseks võtsin üles 2019 ehitatud kõrvaklapivõimendi amplituudi-sageduse karakteristiku.

Fotol on koormuseks kõrvaklapid. Mõõtmistel kasutasin aga 100kΩ takistit, vastavalt ühele Texas Intstrumentsi juhendile. Sisendiks andsin siinuse lainekõrgusega 1V ja mõõtsin väljundpinge lainekõrgust.

Mõõtsin kolmel sagedusel, igas dekaadis: 20, 50, 100, 200, 500 jne. Väljundpinge lainekõrgus on ~ kaks korda suurem, kui sisendpinge. See tuleneb eelvõimendi pingevõimendustegurist 2. Aga pane tähele, kuidas madalamal sagedusel on pignevõimendus väiksem. See tuleb järjestikkondensaatoritest, mis sisendis ja väljnudis on.

Kui nüüd oleks huvi seda võimendit edasi arendada selliseks, et võimendus oleks kõigis sagedusvahemikes ühesuurune, on selle jaoks tööriist siinussignaali generaatori näol.