Trükplaat, inglise keeles PCB(printed circuit board), on jäik vaseradade ja platsidega plaat, millele kinnitatakse elektroonikakomponendid. Elektroonikakomponendid kinnitatakse trükkplaadile tinajoodistega ning tulemuseks on füüsiliselt realiseeritud elektriskeem.

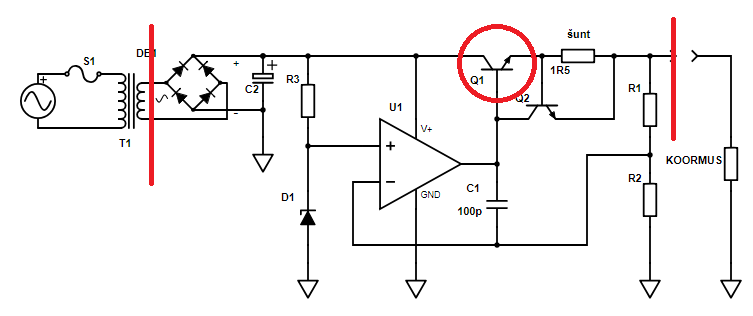

Selles artiklis õpetan ma just seda. Kuidas võtta üks elektriskeem ning koduste vahenditega selle tarbeks trükkplaat valmistada. Skeemiks on eelmises artiklis loodud pingeregulaator.

Joonistustarkvara

Tänapäeval kasutatakse trükkplaatide joonestamiseks spetsiaalseid arvutiprogramme, mida kutsutakse lühendiga CAD. CAD on lühend inglisekeelsest “computer-aided design”. Otsetõlkes oleks see arvuti-abistatud kujundus.

Ehk siis sul on jupp tarkvara, mis on loodud elektroonika trükkplaatide joonestamiseks. Siin artiklis kasutan tarkvara nimega EagleCAD. Eagle CADi tohib igaüks tasuta kasutada, see on üsna mugava kasutajaliidesega. Tasuta versiooni ainus piirang on trükkplaadi suurusele. Kui sul on vaja suuremat, siis EagleCad-i litsents on küllalt soodne. Aga võid vaadata ka teisi programme nagu KiCad või PCB WEB designer. Kuigi selle viimasega ei ole mul kogemusi.

Enamus joonestusprogrammidest, mida mina kasutanud olen, jälgivad umbes järgmist loogikat:

- Üles tuleb joonistada skeem, mis sisaldab endas kõikki juppe mis trükkplaadile lähevad. Pane tähele, et see ei pruugi tähendada kõiki juppe mis on elektriskeemis ning võib tähendada, et mingeid muid juppe tuleb veel juurde.

- Üles joonistatud elektriskeemi detailid tuleb siduda füüsiliste komponentide jooteplatsidega või aukudega.

- Elektriskeemi “netlist” ehk kogu informatsioon selle kohta, milline detail millise teise detailiga ühendatud on, kantakse trükkplaadile koos komponentide füüsilise kujuga.

- Detailid paigutatakse plaadile ning joonistatakse nende vahel jooksvad vaserajad.

- Viimase sammuna tekitatakse trükkplaadi tootmis failid ehk siis info mille alusel trükkplaat hiljem valmis ehitatakse.

Siin artiklis aga ei kavatse ma õpetada EagleCAD-i ega ühegi teise joonestustarkvara kasutamist. Kuigi see oli esialgu plaanis taipasin, et paari aasta pärast oleks see artikkel siis mõttetu. Progammid uuenevad pidevalt ning kasutajaliidesed ja funktsioonid muutuvad

Skeemi joonistamine

See on see koht, kus me paneme paika oma skeemi koos takistite, kondensaatorite, transistoride, integraalskeemide ja kõige muuga. Aga on vahe. Ka eelmises postituses joonistasime skeemi, aga kõik mis seal skeemil on ei tule trükkplaadile. Trafo näiteks ning see suur transistor.

Need ühendame PCB-le juhtmetega ning selleks kasutame kruviterminale.

Skeemi joonistamisel on kaks eesmärki.

- Esiteks ütled sa trükkplaadi joonistamise programmile kuidas erinevad jupid omavahel ühendatud on

- Teiseks annad sa infot teistele inseneridele ja ka ise-endale tulevikus. Seega peab skeem olema korralikult vormistatud ja loetav. Et päris ausalt. Pane kõik kirja oma disainide kohta. Alles täna palusin vanematel kolleegidel meenutada millisele voolule nemad 10 aastat tagasi ühe pingeregulaatori disainisid. Ega nad ei mäletanudki.

Lähenemisi skeemi joonistamisele on samuti kaks ning see sõltub sellest kas seod skeemi elemendid trükkplaadi jalajäljega kohe elementi lisades või alles siis kui liigud skeemi joonistamiselt trükkplaadi joonistamisele.

Esimene neist on skeemi arendamine joonistamise käigus. Sa kasutad skeemi ka visandamis tööriistana ehk sisuliselt paberina. Sellisel juhul ei ole suurt mõtet aega kulutada jalajälje, sest suure tõenäosusega joonistad sa skeemi mitu korda ümber. Ning iga kord, kui vahetad komponenti, pead siis ka jalajälge üle vaatama. See oleks mõttetu ja sellisel juhul lisad jalajäljed lihtsalt hiljem.

Teine variant on see, mis meil praegu käsil. Skeem on tegelikult valmis ja testitud. Peame selle lihtsalt üles joonistama ning sellisel juhul on mõistlik raamatukogust kohe õige jalajäljega komponendid valida.

See võibolla ei ole kohe ilmselge, mis asi on komponendi jalajälg ja mis asi on raamatukogu. Need on otsetõlked inglisekeelsetest mõistetest footprint ja library. Esimene neist on konkreetsele komponendile vastav vaseradade kujundus. All on näide DIL14 korpusest(Dual In-Line).

Raamatukogu on sinu komponentide andmebaas. Mingisugune raamatukogu on enamuste programmidega kaasas. Praktikas on täiesti tavaline, et sa teed oma raamatukogu ja joonistad oma komponendid ise. See ei pruugi olla teemaks kodus ehitatud plaatide puhul. Sellisel juhul pead joonistama ainult need komponendid, mida raamatukogust ei leia. Aga kui hakkad joonistama plaate tootmise jaoks on tark kõik jalajäljed ise joonistada. Siis on asi sinu kontrolli all ning sa saad asju kohendada vastavalt oma trükkplaadi tootjale. Samuti, et tänapäeval kasutatakse tööstuses pindmontaaži komponente (SMD – Surface Mount Devices) on jalajälg sõltuv ka tehnoloogilistest erisustest. Kas kasutad lainejootmist(wave soldering) või joodad komponendid vastavas ahjus (reflow soldering). Millised on sinu automaatse kvaliteedikontrolli (AOI- Automatic optical inspection) võimekused jne.

Nüüd aga tagasi tulles käimasoleva ülesande juurde. Lao jupid ja ühenda ära.

Skeemis on asi nagu GND. See tähistab maad. Kasutades vastavat sümbolit ei pea me juhet läbi terve skeemi vedama, vaid paneme õigete kohtade lähedale vastavad sümbolid. Sama saab teha ka toitega. Antud juhul ei ole toiteühenduse asendamine sümboliga mõttekas, sest toide ongi meie põhiline signaal. Selle nähtaval hoidmine on arusaamise mõttes kasulik. Samas on see skeem sedavõrd tilluke, et toitekaabli kaotamine tegelikult ei annaks asjast paremat ülevaadet. Pigem vastupidi.

Trükkplaadi joonistamine

Kui teed ekspordi oma skeemis trükkplaadi joonistamise programmi saad hunniku komponente. Komponentide vahelised ühendused on tavaliselt näidatud mingisuguse sirgjoonega. Esimene ülesanne on seega komponendid üksteise suhtes loogiliselt ära paigutada. Me teeme ühekihilise PCB, sest seda on kõige lihtsam kodus valmistada. See tähendab aga, et me peame komponendid paigutama kõik ühte kihti ja sedasi, et komponentide vahelised rajad omavahel võimalikult vähe ristuksid.

Komponente ühendava vaseraja paksuseks võtan 0,8 mm. Ilma mingi erilise seletuseta. Mingi kogemus kaugest ajast ütleb, et see on selline paras. See on piisavalt peenike, et asjad ära mahuksid. Samas piisavalt paks, et kui peaksime kogemata plaadi üle söövitama ei kao rada päriselt ära.

Komponendid on plaadi peal. Trükkplaadi rajad peavad seega plaadi all, teisel pool komponente olema.

Trükkimine

Ettevalmistus trükkplaadi valmistamiseks erineb disaineri jaoks olulisel määral sõltuvalt sellest, kas valmistad plaadi kodus ja söövitamise teel või saadad need valmistamiseks mõnele ettevõttele. Protsess on üldjoontes sama: Vasega kaetud plaadile kantakse happekindel kate nende kohtade peale kuhu peavad jääma vaserajad või jooteplatsid. Seejärel söövitatakse katmata vask ära. Vahe on selles, millised dokumendid me tootmise jaoks ette valmistame. Kui me tellime trükkplaadid plaadi tootjalt peame tegema nn Gerber-failid. Need kirjeldavad kõikide trükkplaadi kihtide vasekujunduse, aukude asukohad ja mõõdud ning plaadi enda kuju ja mõõdud. Lisaks sellele peame tootjale andma info selle kohta, milline soldermask vajalik on, kui paksud on plaadi erinevad kihid ning milliseid materjale kasutada tuleb. Kodus ühekihilist plaate tootes on elu oluliselt lihtsam.

Väga oluline on jälgida, et printer ega programm mõõtkavasid ei muudaks. Selle kontrolliks võta mõni komponent ja proovi seda paberile prinditud platsidele.

Siit edasi on kaks varianti. Esimene variant on selline, et sa märgid kõik augu kohad läbi paberi oma trükkplaadile. Naaskli, kruvi, naela või puuriga. Seejärel joonistad sa aukude vahelised ühendused vastavalt joonisele käsitsi piisavalt peenikese veekindla markeriga.

Teine variant eeldab laserprinteri olemasolu ning sõltuvalt joonistamisoskusest võib anda kenama tulemuse. Me prindime ülaloleva pildi spetsiaalsele sinisele paberile mida Oomipoes kutsutakse nimega “Trükkplaadi kile”. See on kile taoline paber mille peal on sinine kiht. Kui selle kihi peale laserprinteriga printida tekib tugev side sinise kihi ja printeri tahma vahel. Laserprinteri tahm omakorda kleepub aga üsna edukalt vase külge kuumuse toimel. Sedasi siis tekitatakse olukord, kus plaadile saab tugev happekindel kiht. Kui valid viimase meetodi loe kindlasti kile kasutusjuhedit. Mina proovin siin mõlemat võimalust.

Oluline on nüüd meeles pidada kuidas sa seda konkreetset asja vaatad. Kui sa plaati joonistad on vaikimisi seatud, et vaatad seda komponentide poolelt. Seega, kui sa selle otse välja trükid on see kujutis vaadatuna justkui läbi trükkplaadi. Kilele printides on see ok. Me paneme trükitud pinna vastu alumist vaske ning saame kujutise õiget pidi. Kui aga hakkame naaskliga auke tähistama ja tahame rajad käsitsi joonistada tuleks prinditud kujutis peegelpilti saada. Kui me seame kujutisega paberi vase pinnale nii, et kujutis on meie poole, on ta komponentide poole pealt vaadates tagurpidi. Käsitsi joonistatud plaadi fotolt on näha, et esimene kord ajasin selle sassi.

Variant on otsida joonistus või printimis programmist üles vastav peegeldamis funktsioon. Teine variant on prinditud kujutis vastu aknaklaasi toetada ja aukude asukohad käsitsi kopeerida.

Kui augud kopeeritud, haara marker ja hakka joonistama.

Variandis kaks prindime me ülaloleva pildi spetsiaalsele sinisele paberilem, mida Oomipoes kutsutakse nimega “Trükkplaadi kile”. See on kile taoline paber, mille peal on sinine kiht. Kui selle kihi peale laserprinteriga printida tekib tugev side sinise kihi ja printeri tahma vahel. Laserprinteri tahm omakorda kleepub aga üsna edukalt vase külge kuumuse toimel. Sedasi siis tekitatakse olukord kus plaadile saab tugev happekindel kiht. Kui valid viimase meetodi loe kindlasti kile kasutusjuhedit.

On üle viie aasta möödas sellest, kui ma kodus viimati trükkplaati valmistasin. Oskused on rooste läinud ja prinditu ülekandmine vasele ei õnnestunud liiga hästi. Aga ka siin tuleb appi marker.

Söövitamine ja puurimine

Nüüd, kus on kaetud see osa vasest, mille me alles tahame jätta tuleb üleliigne ära kaotada. Seda teeme söövitamise teel. Mina kasutan söövitamiseks raudkolmkloriidi (FeCl3) lahust, aga Oomipoes on veel paar varianti saadaval. Soovitan eksperimenteerida.

Söövitamiseks tuleb leida hästi ventileeritud koht ja plastist või klaasist anum. Edasi ongi täpselt nii sirgjooneline, et plaat tuleb söövitamis ainesse pista ja oodata. Loe söövitaja kasutusjuhendit. Osad neist vajavad, et nende temperatuure veidi tõstetakse. Kindlasti kanna kummikindaid ja ka kaitseprillid ei ole üleliigsed. Ning kohe kindlasti ära vala kasutatud söövitusainet kanalisatsiooni. Peale selle, et ta torusid kahjustab on ta ka keskkonnale kahjulik. Kogu kõik üleliigne plastpudelisse ja vii jäätmejaama. Minu teada peaksid kõik jäätmejaamad ohtlike kemikaale tasuta vastu võtma.

Söövitamise käigus tõmbub plaat õrnalt roosaks, aga söövitus ei ole valmis enne, kui hele trükkplaadi alusmaterjal paistma hakkab. Sega söövitusainet pidevalt plastlusikaga või anumat loksutades. Vastasel juhul ei toimu söövitus ühtlaselt.

Kui söövitamine on valmis,loputa söövitusaine maha ning pese plaadid. Veekindel marker tuleb maha üsna lihtsalt ka alkoholiga. Siniselt kilelt tulev materjal vajab aga atsetooni.

Selleks, et komponentide jalad läbi trükkplaadi saaksid tuleb augud puurida. Mul on käepärast 0,8 mm puur, aga ka 1 mm oleks antud juhul ok. Soovitan jällegi naaskli või muu teravaga jäljed ette vajutada täpselt neile kohtadele kuhu auku tahad puurida. Vastasel juhul kipub puur ringi tantsima ja pärast pead komponentide jalgu painutama selleks, et need aukudega sobiksid.

Mina kasutan puurimiseks käsitrelli, aga suvaline puur sobib. Ainus väljakutse on leida padrun mis 0,8 mm puuri hoiab.

Komponentide jootmine, debugimine ja viimistlus

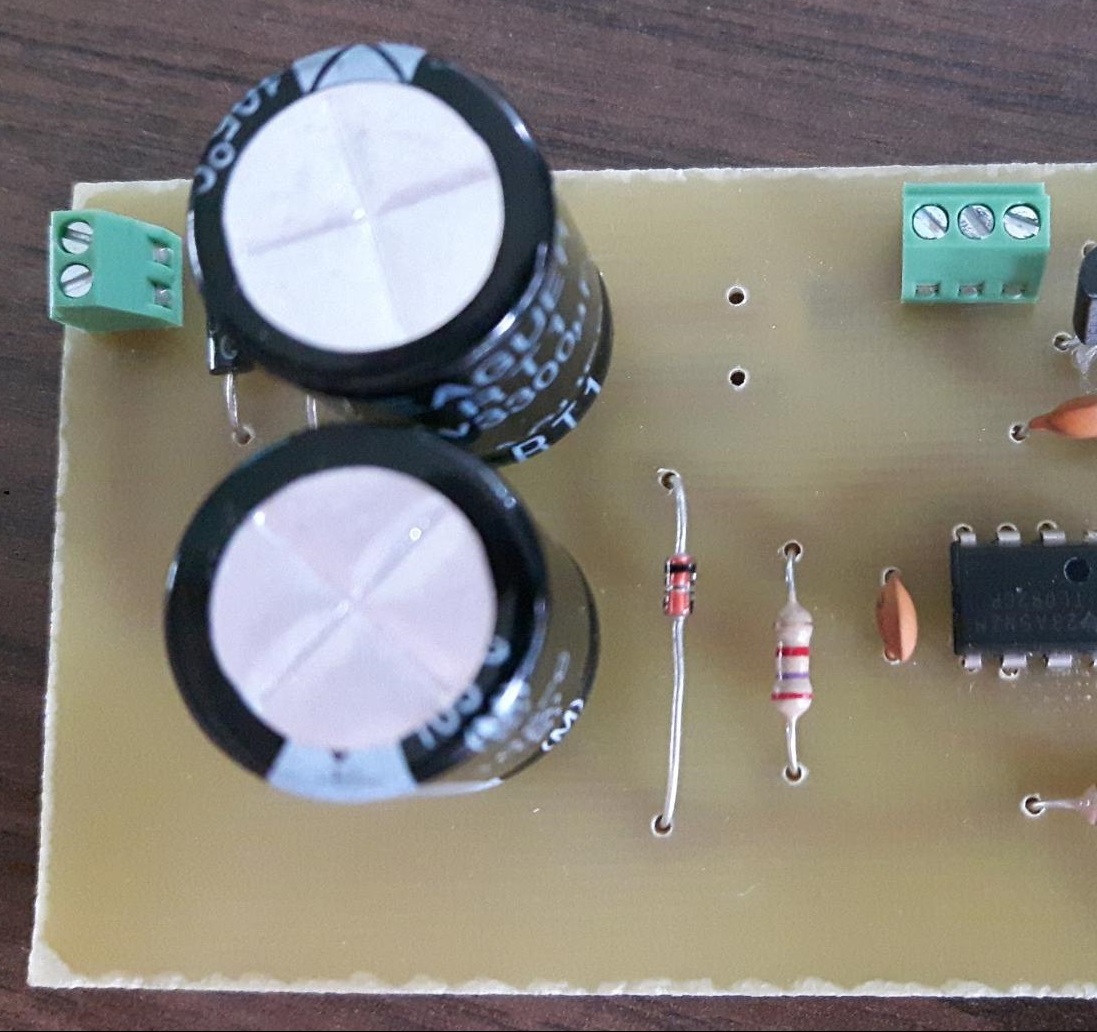

Otsustasin komponendid tinutada käsitsi joonistatud plaadi peale. See tuli veidi paremini välja. Kui vaatad ülaloleva pildi alumise plaadi alumist vasakut nurka paned tähele, et seal olev rada sai veidi üle söövitatud. Näitan seda hiljem lähemalt ja õpetan kuidas seda parandada.

Komponentide peale jootmine on üsna sirgjooneline. Kontrolli polaarsust kindlasti(et kõik komponendid oleksid õiget pidi). Ja alati tasub komponent enne kinni joota ja alles siis jalad õigesse mõõtu lõigata. See on nüüd koht kus tulevad välja vead disainis (bugid). All on rohkem näiteid kui mugav tunnistada oleks.

- Kontrolli komponentide mõõdud enne plaadi disaini. Astusin ämbrisse elektrolüütkondensaatoritega.

Hindasin komponendi mõõtmeid ligikaudselt, mitte ei mõõtnud või kontrollinud andmelehest. Selle tõttu ei saa kondensaatoreid päris vastu plaati lükata, vaid tuleb jätta ruumi painutatud jalgadele.

Hindasin komponendi mõõtmeid ligikaudselt, mitte ei mõõtnud või kontrollinud andmelehest. Selle tõttu ei saa kondensaatoreid päris vastu plaati lükata, vaid tuleb jätta ruumi painutatud jalgadele. Samuti oli vale komponendi läbimõõt. Mistõttu ei mahtunud kolmas kondensaator plaadile.

Samuti oli vale komponendi läbimõõt. Mistõttu ei mahtunud kolmas kondensaator plaadile.

- Voolu piiramisega tegeleva transistori jalgade järjekord sai valesti. Komponendil, mida ma kasutada plaanisin, oli jalgade järjekord Kollektor-Baas-Emitter. EagleCad-i raamatukogust haaratud. Suvalise TO92 korpuses oli aga jalgade järjekord Baas-Kollektor-Emitter.

Tuli jalad risti keerata ja tükki teipi isolaatorina kasutada.

Tuli jalad risti keerata ja tükki teipi isolaatorina kasutada. - E24 reast pärit takistite seast ei ole võimalik leida takistit, mis oleks kaks korda suurem või poole väiksem mõnest teisest takistist. See oleks mõttetu, sest selliseid nominaale saab lihtsalt ühendades takisteid paralleeli või jadamisi. Tagasiside ahelas oleks mul aga just nimelt sellist kompinatsiooni vaja. Aga jätsin nii ülemise kui alumise õla takistite jaoks vaid ühe koha. Sellest tulenevalt tuli mul ülemise õla kaks takistit ühendada väljaspool trükkplaati.

- Käsitsi joonistatud trükkplaadile lipsas viga sisse. Joonistasin ühe ühenduse valesti.

Sellistel puhkudel on sõbraks vaibanuga ja jupp traati. Vaibanoaga tuleb läbi lõigata üleliigne vaserada, ning jupi traadiga tuleb tekitada uus.

Sellistel puhkudel on sõbraks vaibanuga ja jupp traati. Vaibanoaga tuleb läbi lõigata üleliigne vaserada, ning jupi traadiga tuleb tekitada uus.

Esimesed kolm viga tingiksid tootmiseks mõeldud projektis koheselt uue disaini. Koduses projektis saab aga vigu parandada ning seetõttu on mõningane lohakus planeerimises andestatav. Oluline on ka küsida, mis on prototüübi hind. See asi, mis ma nüüd kodus valmis meisterdasin, maksab koos komponentidega võibolla 15-20 eurot. Ostetud trükkplaadi ja tellitud pindmontaaziga prototüübi hind võib vabalt olla kümme kuni sada korda kallim. Sellele tasub mõelda ning siis eelnevale kontrollile vastavalt aega kulutada.

Viimistluse poole pealt. Söövituse puhul on määravaks, kui hästi on kaetud pind, mis alles peab jääma. Koduste plaatidega see iga kord päris ideaalselt välja ei kuku. All on mõned mikroskoobiga tehtud pildid.

Ülemine näitab silmale pea-aegu nähtamatut katkestust trükkplaadi rajas. Alumine näitab olukorda, kus juhtivus on küll olemas, aga allesjäänud rada on väga õhuke. Selline õhuke rada võib olla kehvemapoolne elektrijuht. Sellel hakkab tekkima takistus ning suurema voolu korral võib sellele tekkida pingelang. See võib ka lausa ära põleda.

Kindlasti tasub teha juhtivus kontroll kõikide punktide vahel, kus juhtivus olema peaks. Seda tehakse tegelikult alati ka suurema jao trükkplaadi tootjate poolt. Mida mina veel tegin käimasolevas projektis oli see, et ma katsin kõik suurt voolu kandvad trükkplaadi rajad tinakihiga.

Ja nagu alguses seletasin: Kogu see kupatus või vähemalt trafo koos oma klemmidega peavad karbi sisse minema. Ennekõike elektriohutuse tarbeks.

Kokkuvõte

Sellega lõpeb kolm kuud kestnud saaga, mis sai alguse kitarrivõimendi ehitamisest. Näidatud protseduur ja meetodid ei ole kindlasti ainsad võimalikud trükkplaadi tootmiseks. Lingin allpool ühte videot. Video eesmärk on näidata kuidas söövitamine välja näeb, aga pane tähele kuidas seal rajad plaadile kantakse. Lihtsalt paberiga. Seda variant ma ise ei ole proovinud. Aga tundub, et tasub. Tulemus on hea ning meetod odavam, kui siniste kiledega toimetades.

https://www.youtube.com/watch?v=IXKwkcgimZI

Ehk siis proovi ja eksperimenteeri. Varu kannatust. On üsna kindel, et esimese korra või paar läheb kõik vussi. Aga vilumus tuleb kogemusega. Õige pea on sul olemas oma lemmikviis üsna viisaka plaadi tootmiseks.